3D-print tehnologija

Automobil iz printera

3D-print postaje sve rašireniji način izrade komponenti, modela i prototipova, i to ne samo u automobilskoj industriji već i medicini te brojnim drugim područjima. O čemu je zapravo riječ?

Volkswagen 3D-print koristi se dulje od deset godina, a sada se ovom metodom godišnje proizvede više od 100.000 dijelova

Iako se metoda kolokvijalno naziva printanje, ustvari se radi o slojevitom očvršćivanju, odnosno slojevitom nanošenju materijala, što donekle podsjeća na rad pisača.

Ovakvi postupci proizvodnje nazivaju se 'additive manufacturing', odnosno proizvodnja dodavanjem materijala, koja je suprotna od većine tradicionalnih metoda što se zasnivaju na skidanju materijala (subtractive manufacturing), a to su svi redom postupci strojne obrade (tokarenje, glodanje, bušenje...).

3D-print tehnologija omogućila je materijalizaciju trodimenzionalnog računalnog modela

Metoda je relativno nova te postoji od 1980., a njezin je razvoj usko povezan s razvojem računalnih programa za trodimenzionalno modeliranje.

Naime, 3D-print tehnologija omogućila je materijalizaciju trodimenzionalnog računalnog modela, slično kao što stranicu teksta iz računala materijaliziramo ispisom na papir, na temelju čega je i nastao naziv koji se danas najviše koristi.

Princip rada

Osnovni princip rada je da se trodimenzionalni računalni model podijeli u slojeve čija debljina može biti desetinka milimetra ili manje. Što je debljina sloja manja, tim će geometrija proizvoda biti bliža računalnom modelu, ali istodobno veći broj slojeva znači i dulje trajanje cijelog procesa.

Dijelovi koji su izrađeni metodom 3D-printa danas se ugrađuju i u zrakoplove

Računalo šalje informacije o svakom sloju u 3D-printer koje određuju gdje postoji materijal, a gdje ne, te potom stroj nanosi materijal na ta mjesta. Slično kao što pisač (printer) 'piše' po papiru, odnosno nanosi tintu (prah) na područja gdje se nalazi tekst (ili neki drugi sadržaj).

Nakon što se završi nanošenje materijala na jednom sloju, model se pomiče za debljinu sloja te počinje nanošenje materijala u sljedećem sloju, i model malo-pomalo raste.

Slično kao kada biste slagali isprintane stranice papira jednu na drugu, s razlikom što kod 3D-printa ostaje samo 'tekst' bez bjelina, odnosno papira na kojem nema ničega.

Ako je riječ o predmetu veličine npr. 200 mm, onda on može imati 2.000 (ili više slojeva) te proizvodnja jednog dijela (odnosno nanošenje tisuća slojeva) može trajati i više sati. Ipak, tradicionalne metode traju i znatno dulje, značajno su skuplje te zahtijevaju mnogo više energije.

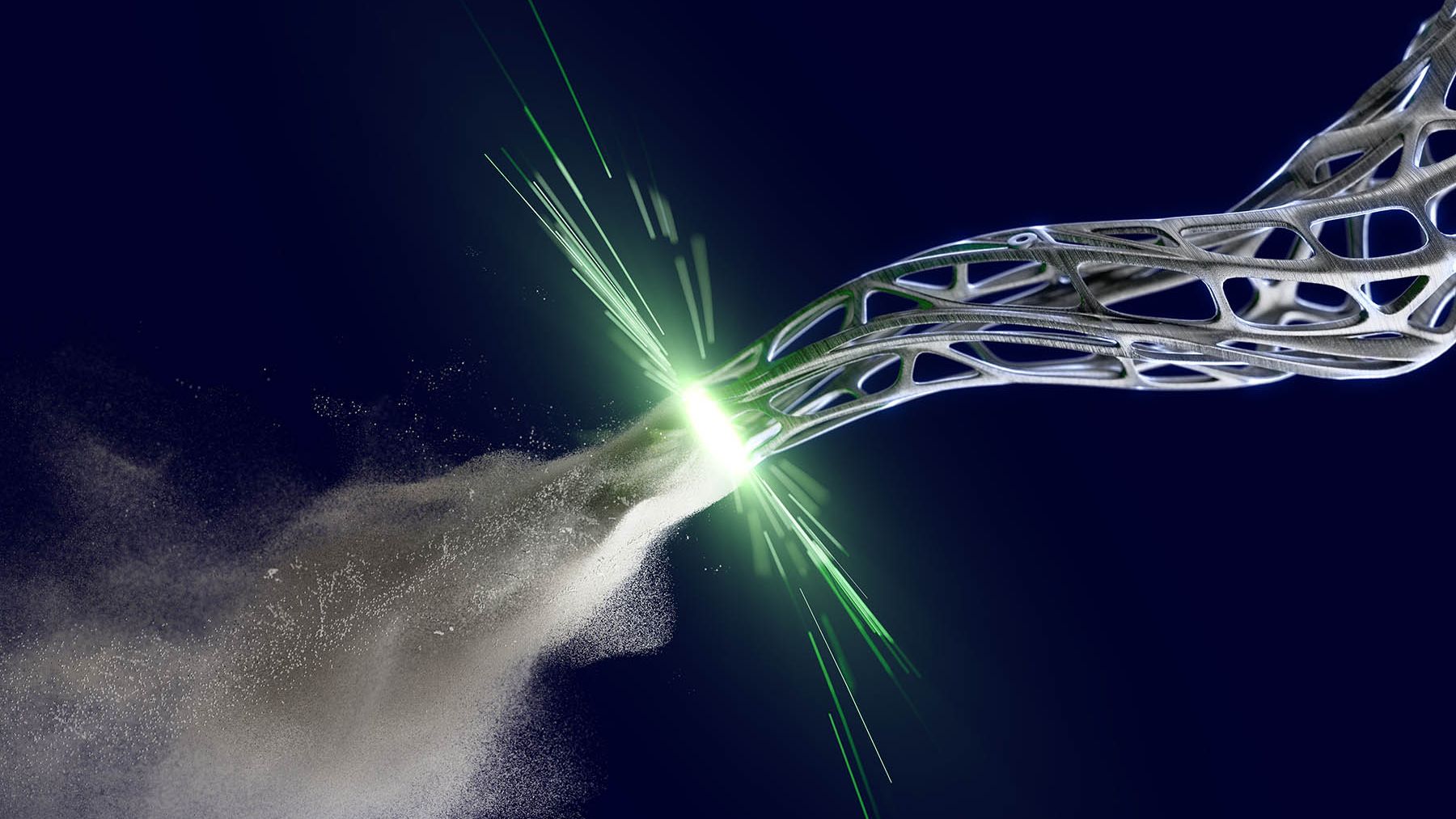

Tehnologija 3D-printa omogućuje izradu dijelova vrlo složenih geometrijskih oblika kakvi se ne mogu realizirati drugim postupcima

Također, tehnologija 3D-printa omogućuje izradu dijelova vrlo složenih geometrijskih oblika kakvi se ne mogu realizirati drugim postupcima. Ograničenja praktički nema jer sve što izmodelirate u računalu u pravilu možete 'izrezati' na slojeve te ih materijalizirati u 3D-printeru.

U početku se 3D-printanje u automobilskoj industriji koristilo za izradu modela, odnosno prototipova (odakle i naziv 'rapid prototyping' koji se također koristi) koji su se koristili za različita ispitivanja budućih modela.

Klipovi automobilskog motora izrađeni postupkom 3D-printa mogu se ugraditi u motor

Razvojem se postupak počeo mnogo upotrebljavati i kod proizvodnje alata za lijevanje složenih oblika (glava i blok motora), a sve više i za proizvodnju određenih komponenti koje se ugrađuju u vozila.

Mogućnosti koje donosi 3D-print su gotovo neograničene jer da biste napravili neki dio tradicionalnim postupkom trebaju vam složeni alati (za lijevanje, prešanje, i sl.) ili pak jednako složeni strojevi (tokarilice, glodalice...), dok s 3D-printom zapravo sve možete 'isprintati' za pola sata.

Uz to, mogu se koristiti različiti materijali, od polimera, keramike i kompozita pa sve do različitih metala što dodatno proširuje upotrebu. Osim u strojogradnji, vrlo česta upotreba je u medicini gdje se ovim postupkom izrađuju različiti zamjenski dijelovi tijela, od udova do uha.

Različiti postupci

Iako je osnovni princip rada sličan, postoje različiti postupci 3D-printanja, a shodno tome i različiti materijali koji se koriste. U početku su se koristili samo polimerni (tzv. plastični) materijali, ali je razvoj tehnologije doveo do mogućnosti korištenja metalnih materijala te mehaničkih svojstava proizvoda koja su bolja od svojstava komponenti proizvedenih tradicionalnim postupcima. Tako se dijelovi koji su izrađeni metodom 3D-printa danas ugrađuju i u zrakoplove, ali jednako tako postoje i kuće koje su izrađene metodom 3D-printa korištenjem betona kao materijala.

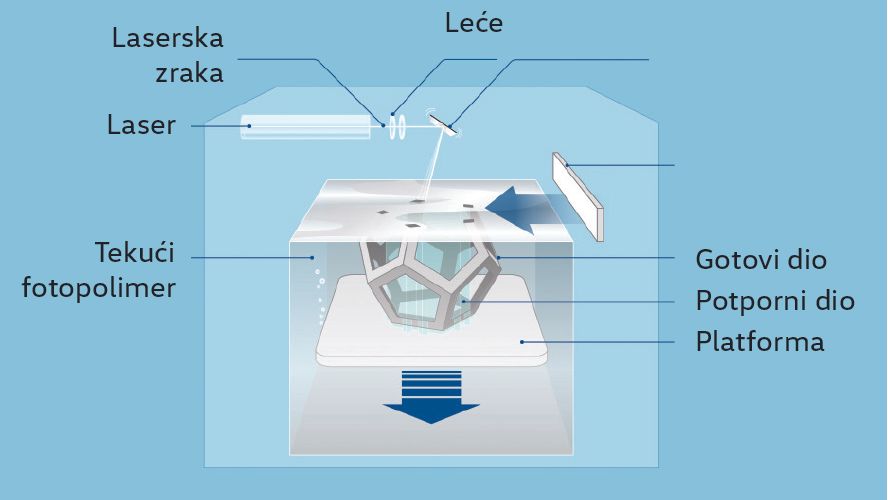

Metoda 1: Stereolitografija

Riječ je o fotoosjetljivoj otopini po čijoj površini 'piše' ultraljubičasti laser. Na mjestima koja dotakne laser će se polimerizirati, odnosno očvrsnuti. Dio se radi odozdo prema gore, i to tako da laser po površini 'ispiše' puni presjek najnižeg sloja, a zatim se on spušta za debljinu sloja, laser očvrsne sljedeći sloj...

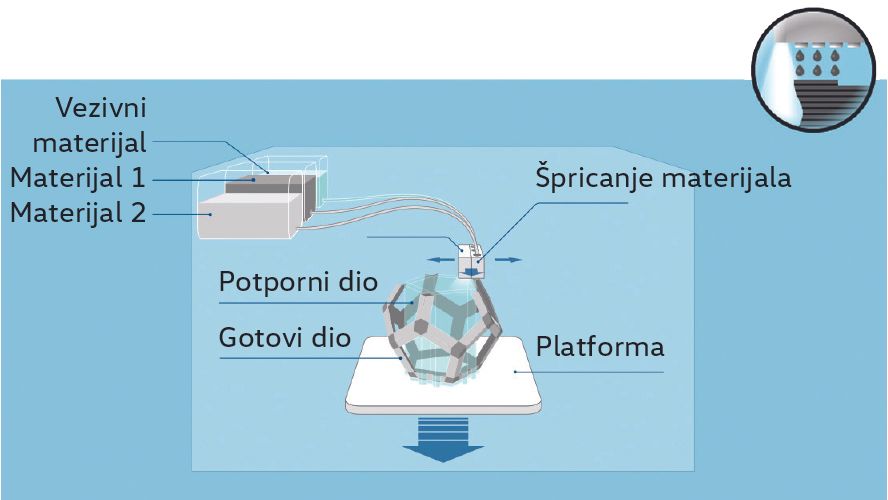

Metoda 2: Špricanje fotopolimera

U ovom postupku se (postupkom sličnim ink-jet printeru) slojevi kreiraju špricanjem fotoosjetljivog polimera koji se s pomoću UV-svjetla odmah skrutnjuje. Prednost ovog postupka je da se mogu raditi modeli vrlo velikih dimenzija.

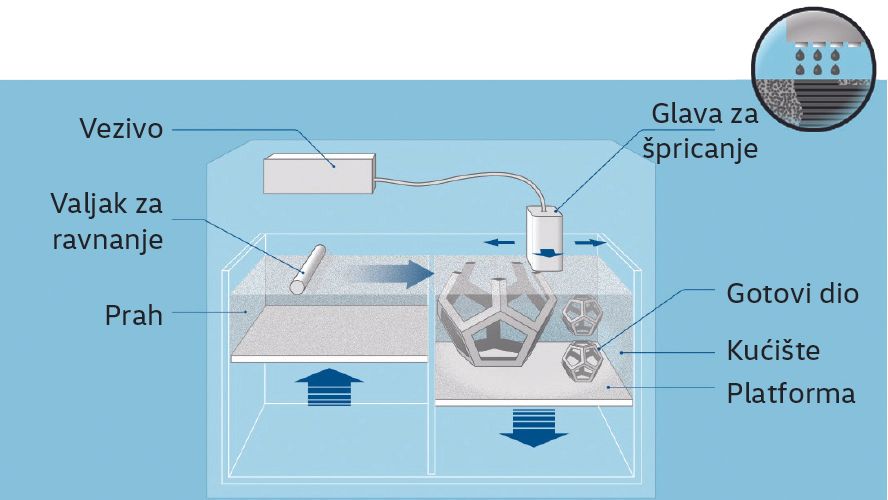

Metoda 3: Vezivanje praha

U ovom slučaju se po praškastom materijalu šprica vezivo čime se područja koja su došla u dodir s vezivom skrutnjuju te se sloj po sloj gradi željeni objekt.

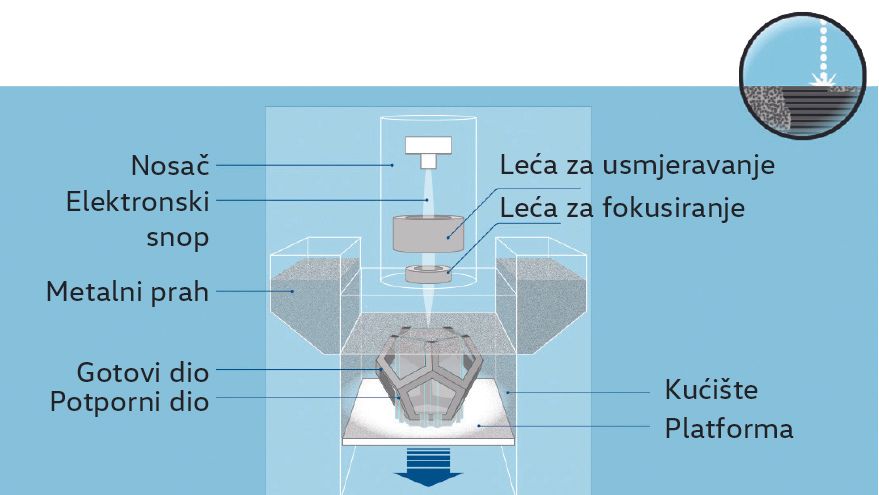

Metoda 4: Taljenje metalnog praha

Snop elektrona 'piše' po metalnom prahu i rastaljuje područja na koja djeluje čime se, ponovno sloj po sloj, gradi željena struktura. Prednost ovog postupka je da se mogu dobiti predmeti iznimno dobrih mehaničkih svojstava što nije slučaj s polimernim materijalima.

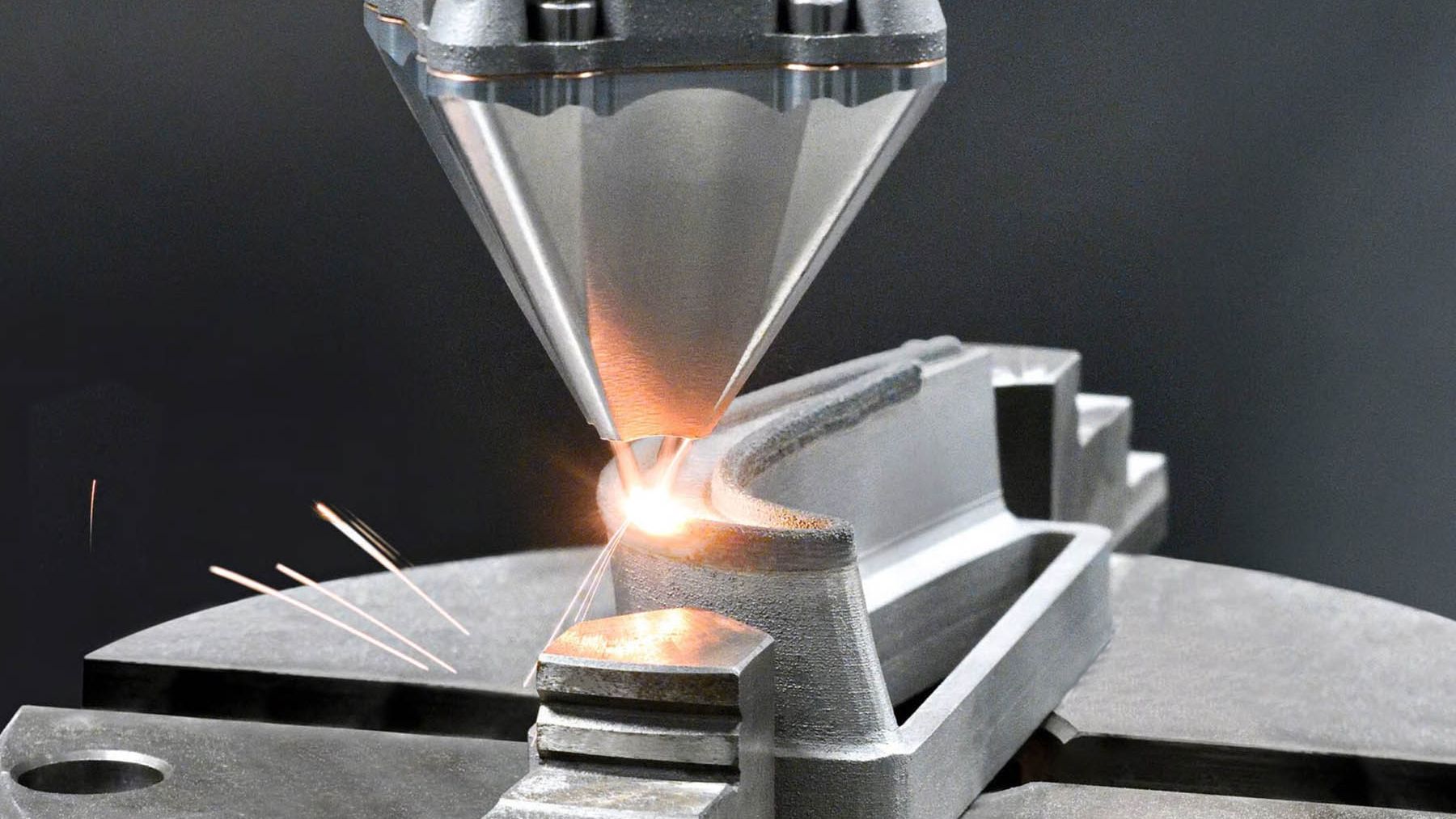

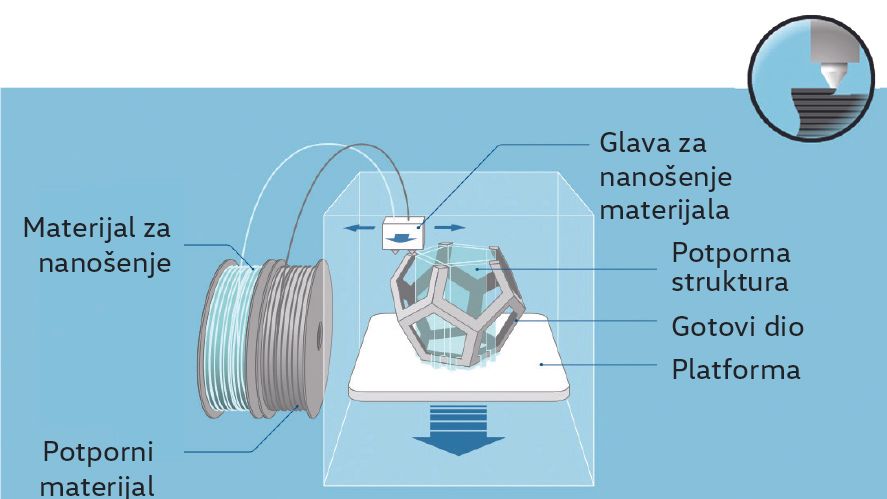

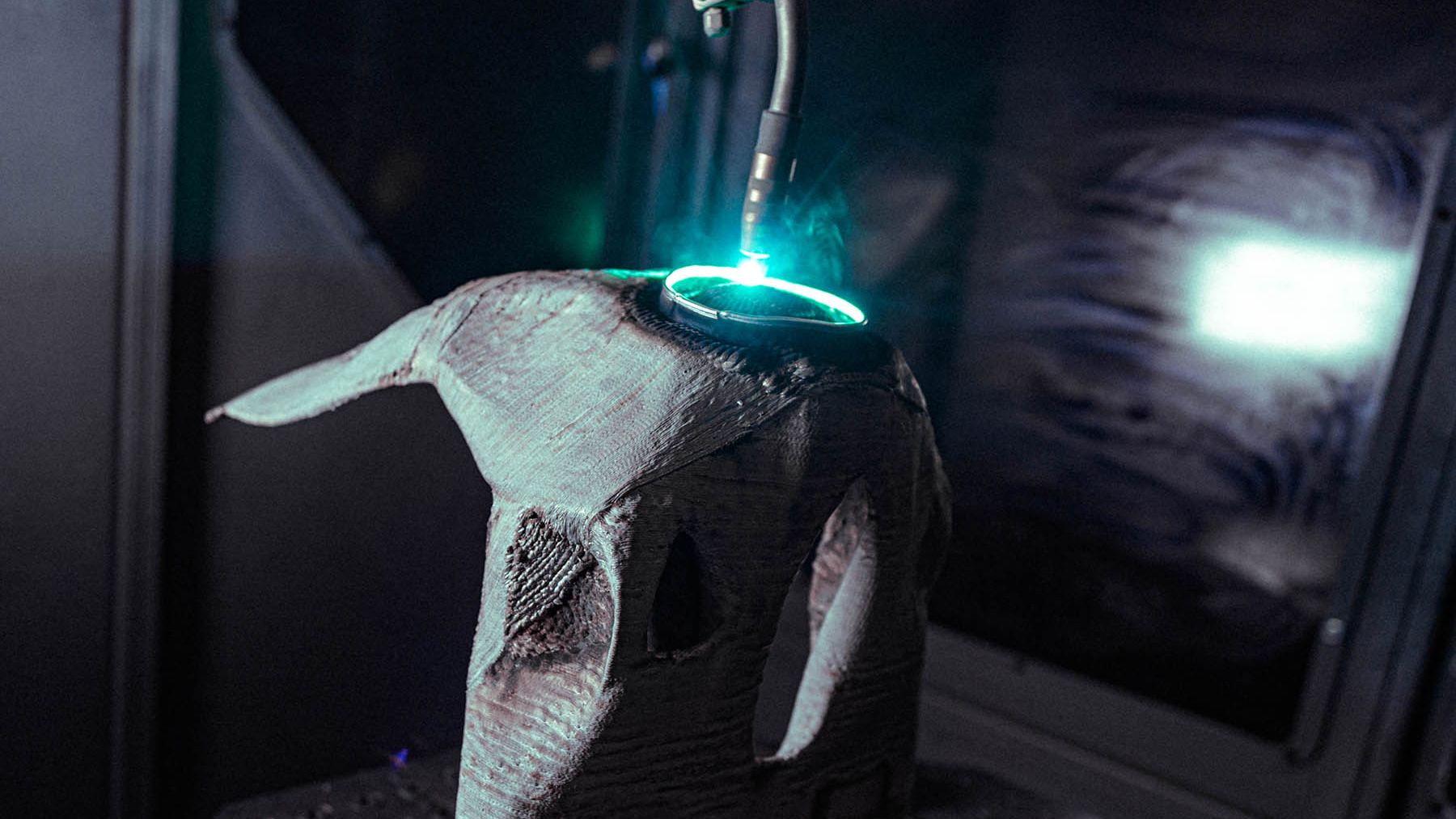

Metoda 5: Direktno nanošenje metala

Ovom metodom se metalni materijal (prah ili žica) dovodi u mlaznicu gdje je laser rastaljuje i 'šprica', odnosno nanosi na prethodni sloj, pri čemu se sve odvija u zaštićenoj atmosferi da bi se izbjegla oksidacija.

Čemu to služi?

Dijelovi proizvedeni tehnologijom 3D-printanja u početku su se koristili samo za izradu prototipova i modela, prije svega jer je postupak bio limitiran na korištenje plastike.

Iako je ovaj dio i dalje značajno zastupljen, razvojem metode se danas već koriste dijelovi koji se ugrađuju u serijska vozila.

I dok su se na početku koristili samo polimeri, danas se koriste i različiti metali te čak i beton

Volkswagen 3D-print koristi se dulje od deset godina, a sada se ovom metodom godišnje proizvede više od 100.000 dijelova.

Također, 3D-print se koristi za izradu alata za prešanje, a upotrebljava se metoda taljenja metalnog praha, pri čemu se mogu koristiti čelik, aluminij ili titan.

Veličina zrna praha koji se topi je od 15 do 40 µm (tisućitih dijelova milimetra), što uz preciznu lasersku zraku (koja tali prah) osigurava iznimnu točnost dimenzija modela. Golema prednost ovako stvorenih struktura je da imaju bolja mehanička svojstva od izvornih materijala te manju masu.

Mogućnosti koje donosi 3D-print su gotovo neograničene jer i najsloženije elemente možete 'isprintati' za pola sata

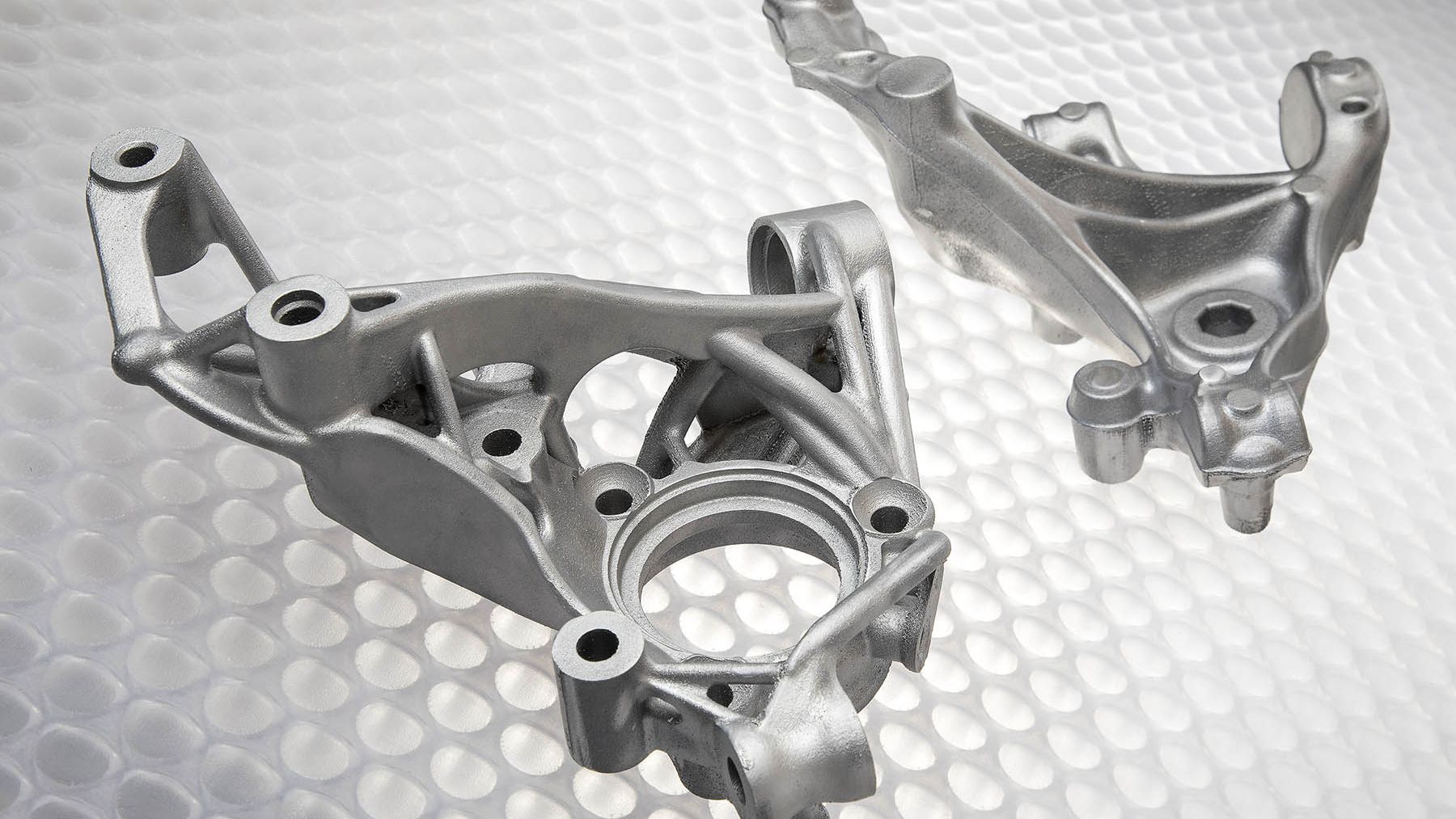

'Printani' aluminijski dijelovi imaju čvrstoću od 400 N/mm² , što je dvostruko više od aluminija te su pritom značajno lakši. Dijelovi od čelika imaju čvrstoću i do 1.000 N/mm² što višestruko nadmašuje čvrstoću elemenata od istog materijala dobivenog klasičnim postupcima.

Također, kod skupih automobila koji se proizvode u malim serijama, metodom 3D-printanja proizvode se cijeli sklopovi što je brže i jeftinije jer je razvoj i proizvodnja alata za proizvodnju u malim serijama izuzetno skup jer se radi relativno malen broj primjeraka.

Danas imamo cijele sklopove turbopunjača ili pumpe za vodu koji su proizvedeni 3D-printanjem i pokazali su se odličnima u eksploataciji.

Ipak, najčešća primjena 3D-printa je u izradi modela (poput onih u zračnom tunelu), odnosno prototipova, a na ovaj način se razmjerno jednostavno mogu proizvesti komplicirani sklopovi (odnosno njihove komponente) te u vrlo ranoj fazi konstrukcije provjeriti njihova funkcionalnost.

Za očekivati je kako će se metoda sve više koristiti u automobilskoj industriji, i to ne samo u proizvodnji već i postprodaji, gdje će postati suvišno imati lager nekih dijelova, već će se oni jednostavno napraviti u slučaju potrebe.

Također, metoda će se dodatno 'demokratizirati' te postati dostupnom čak i hobistima za proizvodnju različitih modela.